Фото: VCG

Метод разделения потоков: как эффективно разморозить вагон и снизить простои

В своей работе металлургические предприятия часто сталкиваются с проблемой разгрузки руды, концентратов, флюсов, каменного угля, песка и других сыпучих материалов в зимнее время. Из-за естественной влажности они смерзаются при перевозке в железнодорожных полувагонах, прилипают к днищу и стенкам, что делает их выгрузку проблематичной. Чтобы восстановить сыпучесть груза, его обычно отогревают в отапливаемых гаражах, так называемых железнодорожных тепляках. При этом для размораживания может использоваться конвективный, инфракрасный или комбинированный нагрев.

ТРАДИЦИОННЫЙ ТЕПЛЯК: ИЛИ ДОЛГО, ИЛИ ДОРОГО

Для разгрузки сред, требующих полной разморозки всего объёма груза, как правило, наиболее практичным и экономичным вариантом являются конвективные гаражи.

Размораживание груза в них выполняется за счет теплоты продуктов сгорания, образующихся при сжигании таких доступных для металлургии видов топлива, как природный, коксовый или доменный газ. Традиционно это капитальные здания, оснащенные мощными воздухонагревателями и вентиляцией. Внутри расположены железнодорожные пути для подачи полувагонов.

Принцип работы конвективного тепляка прост: теплоноситель из воздухонагревателя подается вентиляторами в раздающие коллекторы и через сопла направляются на груз и поверхность кузова полувагона.

Такой метод имеет свои недостатки: при равномерной подаче разогретого воздуха все части полувагона будут прогреваться до относительно одинаковой температуры. Но по ГОСТ 22235-2010 нагрев отдельных деталей имеет ограничения. Например, температура кузова не должна превышать 90 °C, тормозного оборудования — 55 °C, что связано с техническими особенностями этих элементов. Так, чрезмерный нагрев тормозных приборов и букс может привести к выходу их из строя.

Как следствие, либо разогрев полувагона можно выполнять при температуре до 55 °C, что значительно увеличивает время размораживания и может вызвать простой в работе предприятия. Либо при установлении более высокого уровня нагрева потребуется искусственное охлаждение (орошение) деталей с жесткими требованиями, а это дополнительные расходы на оснащение гаража, снижение эффективности размораживания и увеличение удельного расхода топлива.

РЕШЕНИЕ ПРОБЛЕМЫ: РАЗДЕЛЕНИЕ ПОТОКОВ ТЕПЛОНОСИТЕЛЯ

Логичным выходом из создавшегося положения является разделение потоков теплоносителя, каждый из которых будет иметь свою температуру. Решение представляет собой систему коллекторов, клапанов и вентиляторов, с помощью которых осуществляется как подача, так и циркуляция теплоносителя. За независимое регулирование количества и температур раздельных потоков отвечает автоматизированная система управления тепляком.

В туннель гаража заезжают до четырех полувагонов. Фото: УГМК.

Технологическая схема циркуляции теплоносителя гарантирует его подачу сверху с температурой не выше 90 °C, снизу не выше 55 °C, а также невозможность поступления горячего воздуха сверху в нижнюю часть камеры.

Технологическая схема разделения потоков в гараже размораживания.

В грузовое пространство полувагона напрямую с воздухонагревателя подается теплоноситель с выходной температурой 90 °C. Одновременно отбирается необходимое количество теплоносителя для обеспечения 55 °C в нижней части камеры.

Регулирующее устройство поддерживает в верхней части заданный уровень нагрева, регулируя тепловую мощность на финальной стадии размораживания. Для обеспечения более низкой температуры нижнего греющего потока осуществляется забор свежего воздуха через уличный клапан. Он же открывается в режиме вентиляции камеры разморозки, перед входом персонала. Отработанные газы выбрасываются через клапаны, расположенные в верхней части секции.

ТЕПЛОАЭРОДИНАМИЧЕСКИЙ РАСЧЕТ

При разработке схемы разделения потоков компанией ЗАО "ЭТАЛОН-ПРИБОР" был проведен теплоаэродинамический расчет протекающих в тепляке процессов с помощью программного пакета STAR-CCM+.

Моделирование процесса позволило:

- ✅проверить эффективность размораживания;

- ✅оценить время полной разморозки груза;

- ✅оптимизировать аэродинамику потоков теплоносителя.

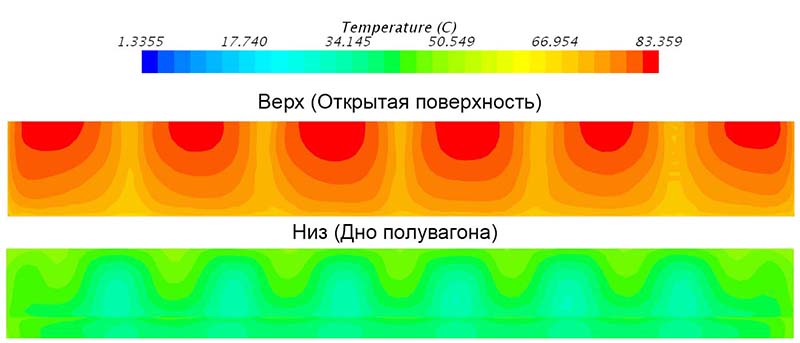

Распределение температуры на поверхности концентрата.

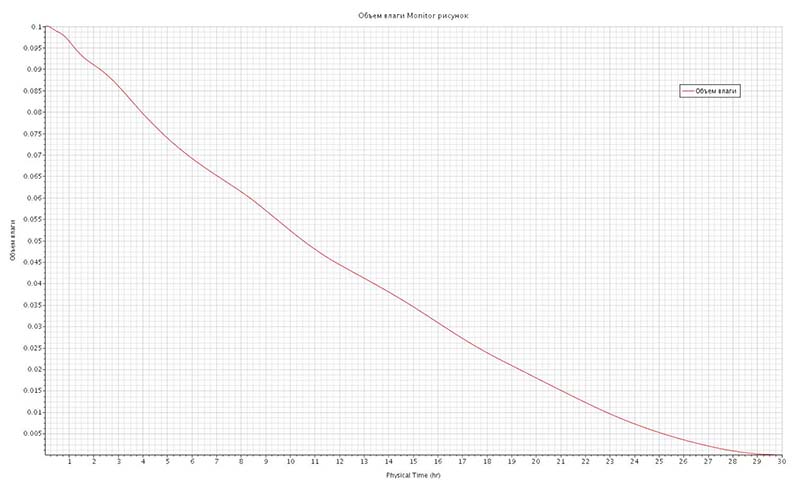

Изменение объемной доли влаги с течением времени. Через 30 часов объемная доля равна 0.

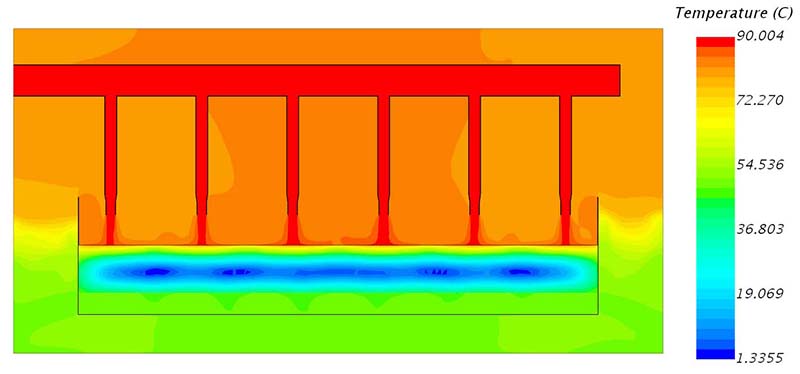

Распределение температур в объеме концентрата через 30 часов. Минимальная температура 1,335 ºC.

ЭФФЕКТИВНОСТЬ РЕШЕНИЯ

Внедрение технологии разделения потоков позволило:

✅ увеличить скорость разогрева груза;

✅ повысить производительность гаража и обеспечить высокий коэффициент его готовности;

✅ снизить расходы топлива на нагрев;

✅ гарантированно исключить перегрев отдельных узлов вагона.

РЕАЛИЗАЦИЯ ПРОЕКТА

Предложенное ЗАО "ЭТАЛОН-ПРИБОР" решение уже реализовано на предприятии цветной металлургии в Челябинской области, для которого компанией было выполнено не только проектирование железнодорожного тепляка, но и авторский надзор за строительством. Пропускная способность тепляка — 900 полувагонов за зимний период. В качестве топлива для размораживания используется природный газ.

Внешний вид гаража размораживания. Фото: УГМК.

О проектах, выполненных компанией, можно также узнать в разделе "НАШИ ПРОЕКТЫ".